热点推荐

热门图文

文/本刊记者 范珊珊

在全球能源结构加速转型的背景下,核能作为清洁能源体系的重要支柱,正经历着从传统工业范式向数字化、智能化跃迁的深刻变革。

四川宜宾,岷江与金沙江在此汇流成浩浩长江,三水激荡处的冲积平原上,中核建中核燃料元件有限公司(下称“中核建中”)的智能厂房位居于此。岷江的浑黄与金沙江的清冽在此交融,形成泾渭分明的自然奇观,厂区内数条自动化生产线的数据流,正如同这三江之水,在工业互联网平台上奔涌汇聚。

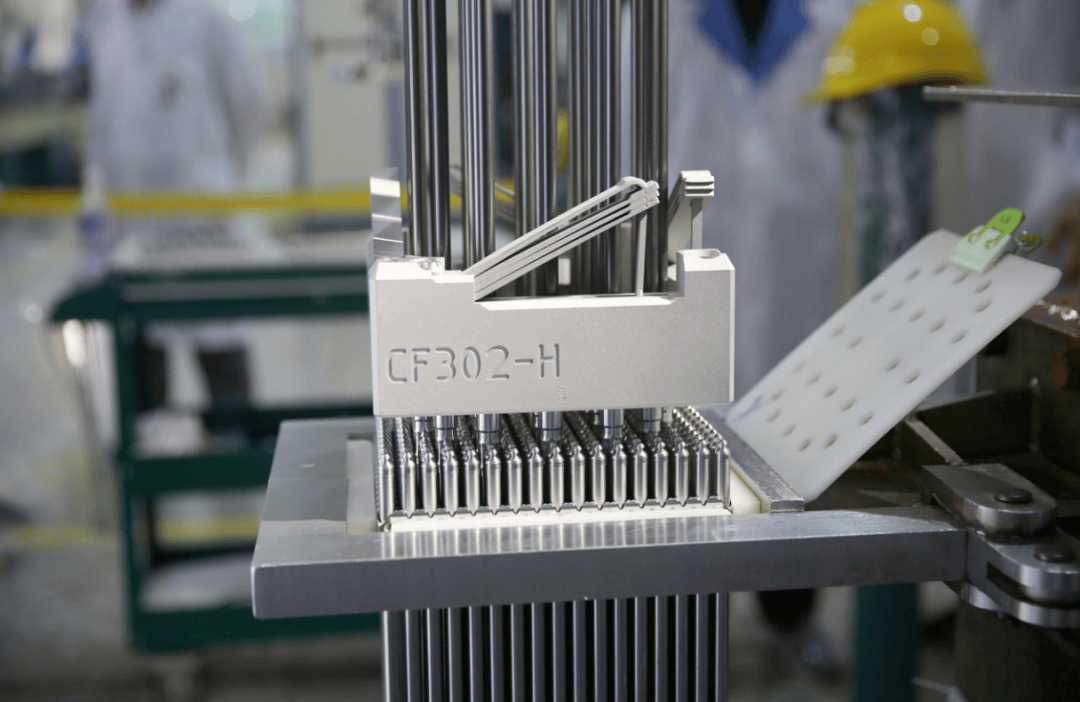

乌黑的柱状二氧化铀芯块在自动化生产线上泛着金属光泽,这些经化工转化、压制、烧结、磨削而成的芯块,直径仅0.8厘米、高约1.4厘米,却蕴含着惊人能量——单颗芯块释放的能量相当于0.8吨标准煤完全燃烧。这些芯块通过智能设备有序排列,被精准装入3.8米长的包壳管中,再由端塞和弹簧将其定位,一根完整的燃料棒由此成型。拉棒机的牵引装置将264根燃料棒逐排植入4米长的骨架中,最终制成了用于“华龙一号”机组的CF系列燃料元件。

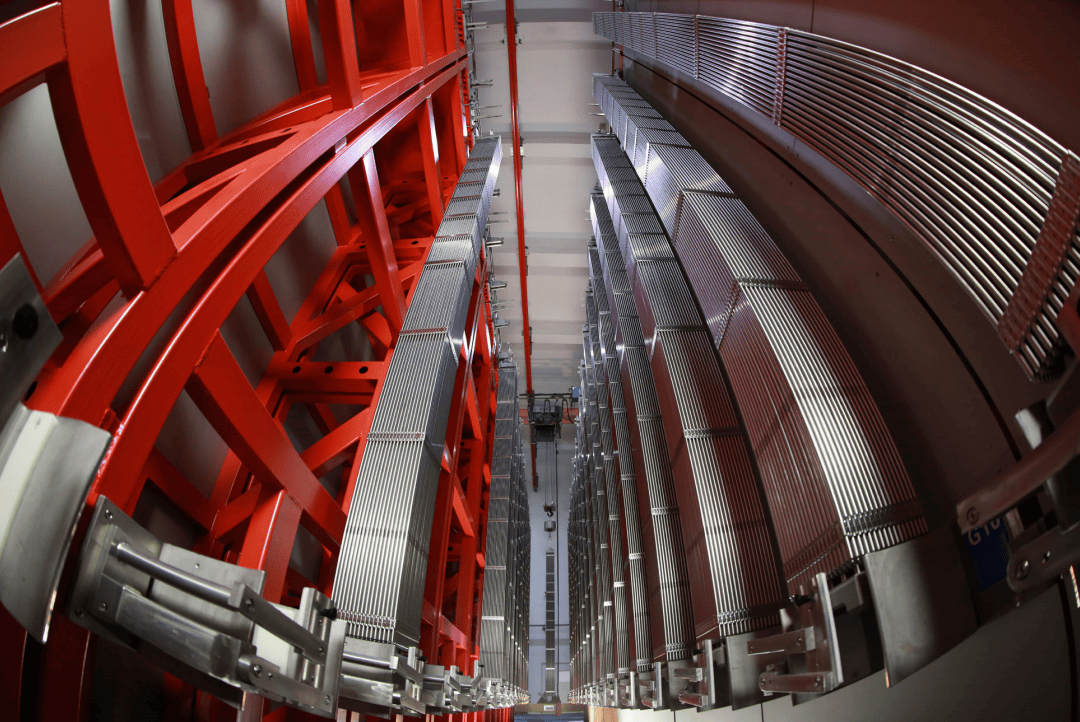

与宜宾相隔2000公里的山东海阳,中国核动力研究设计院下属国家级高新技术企业中核控制系统工程有限公司(下称“中核控制”)依托自有技术建成的DCS装备“透明工厂”里,在核电站“超级大脑”的生产线上,70万个元器件正通过自动化产线快速组装检测,机械手臂精准安装元器件、工业机器人在厂区内智能巡检,并通过5G网络和生产专线与北京连接。

这两个生产场景是中核集团数智化转型升级的缩影。从核燃料元件到DCS系统,每一道生产工序的智能化跃迁,都是工业4.0在核能领域的典型实践,更是我国核电产业实现从“跟跑”到“领跑”的必然路径。

在全球能源结构加速转型的背景下,核能作为清洁能源体系的重要支柱,正经历着从传统工业范式向数字化、智能化跃迁的深刻变革。作为我国核能行业的领军企业,中核集团通过系统性数字化转型实践,不仅重塑了自身核心竞争力,更为整个核能行业的智能化升级提供了极有价值的经验和样板。

从制造到“智”造

DCS系统,即分布式控制系统,在核电领域堪称“中枢神经”,掌控着核电厂数百个系统、近万个设备的运行及各类工况。作为中核集团旗下唯一从事数字化仪控技术的专业化公司,中核控制自2013年创立起,便肩负着攻克核电站自主可控DCS系统的重任,毅然踏上自主研发的艰辛征程。

据中核控制产品研发负责人王冬介绍,安全级DCS是核电站安全运行的“守护神”,能在各类工况下实现反应堆安全控制;非安全级DCS则如同“超级大脑”,保障机组在运行状态下的自动控制与监控操作,是核电站高效经济运行的重要支撑。

此前很长一段时间内,我国核电厂的DCS系统一直从外国厂商进口。2019年,龙鳍®非安全级DCS系统通过测评,各项指标达到国际先进水平,实现关键突破。

2023年8月,安全级DCS龙核®平台通过国家核安全局审核。至此,中核集团拥有两个安全级DCS——龙鳞®、龙核®平台。2024年3月,龙鳍®平台在玲龙一号全球首堆示范工程实现首台套应用。

随着国内核电项目审批提速,中核集团的DCS订单源源不断。而工程实施紧,工期短,且运行维护难成为核电DCS行业面临的新挑战。对于中核控制而言,数字化转型迫在眉睫。

在DCS传统制造行业,存在人因失误难以避免、制造成本难降低等发展瓶颈,而通过数字化工厂的建设,通过全流程数字化再造,相关问题得以改善:在设计环节,智能平台自动处理上千张逻辑图和装配图,将软件工程设计效率提升50%,问题率降低20%;在测试环节,上万份测试用例自动测试技术让执行效率提升20%,确保100%设计审查和100%测试覆盖,累计形成40万页可追溯的质量记录。

在亚洲最大的压水堆核燃料元件制造基地,与中核控制一样,也积极投身数智化转型浪潮。

中核建中始建于1965年,见证了中国核电事业的发展和壮大。1990年,为秦山核电一期核电站提供300MW首炉燃料元件。之后掌握了法国引进的AFA系列、俄罗斯引进的VVER系列,以及我国自主知识产权的“华龙一号”CF系列燃料元件制造技术。

中核建中从无到有、从小到大,具备全堆芯供货能力。利用大数据、人工智能、物联网等技术,中核建中自主投资打造数智化中心,并且积极打破信息“孤岛”,实现相关产品从生产端到用户端的生产实时监控、质量监督、产品检验放行全部实现信息化管控。

从“智”造到软实力

在中核集团内部,数智化的升级不仅仅是从制造走向“智”造,更是综合软实力的提升。

中核控制党委书记、董事长张帆表示,中核控制正在拓展产业发展新蓝海。随着华龙一号、玲龙一号等项目的DCS设备完成交付,中核控制的角色正悄然生变——从设备制造公司升级为核电站全生命周期服务专业化公司。这一转型的核心引擎,正是依托自主DCS平台构建的工业互联网系统“龙赑®”。

“龙赑®”取名自龙之六子,其负重驮碑形象恰似“数据底座+工业APP”。龙赑®平台是国内领先的服务于能源、化工等行业的工业数字化平台,覆盖工业控制、智能制造、运维保障、智慧管理等多种专业需求,通过DCS应用不断提取共性能力并沉淀,营造“DCS+工业互联网”的新生态,支持海量、异构、多源工业数据的统一采集、汇聚、处理和分析,实现算力、算法、数据等资源的高效共享与服务。

龙赑®平台以龙鳍®、龙核®平台为基础,集采集、处理、服务、展示于一体化的核电IoT系统。同时,也是以核工业属性和能力为根本,融入超融合、云计算、大数据、人工智能等先进技术,以工业APP为展现形式的一体化平台。它能够与中核控制自身优势产品龙鳍®、龙核®无缝衔接,打造“DCS+工业互联网”的新生态,具备承载各类工业APP的能力,未来可以用于大幅提升机组运行可靠性。而中核控制也依托“DCS+工业互联网”双轮驱动,将装备能力提升为覆盖核工业全产业链的数字化服务能力。

据中核建中总经理、党委副书记俞江介绍,为核电积极安全有序发展提供稳定的核燃料供应是中核建中的责任和使命,面对我国核电机组进入密集投产期的现实需要,中核建中科学谋划,按照“统筹规划、分步实施”的总体思路开展核燃料元件生产线数智建设,推动新一代信息技术与核燃料元件生产制造深入融合发展。

数字化转型作为全球产业变革的核心驱动力,正深刻重塑传统行业的竞争格局。

中核集团作为中国核工业的核心力量,以“建设先进核科技工业体系、打造世界一流核工业集团”为目标,从顶层设计构建了数字化转型与智能化发展的系统性战略框架;通过《AI+核能三年行动方案》等专项规划,明确了数字化转型的技术路径与应用场景。

毫无疑问,未来的核工业必然是数智化的核工业,唯有持续深化数字技术与产业实践的融合,才能筑牢国家核能战略竞争优势。对于中核集团而言,数智化转型绝非单纯的技术革新,更是一场涵盖管理体系、组织文化与产业生态的系统性重构。